Qzone

Qzone

微博

微博

微信

微信

如果人类要遏制塑料对环境造成的危害,就需要在回收和再利用材料方面发挥创造力。近日,莱斯大学的科学家发表论文称,他们能将回收的汽车废塑料变成石墨烯,并通过一种节能技术将其用于制造新的汽车部件。

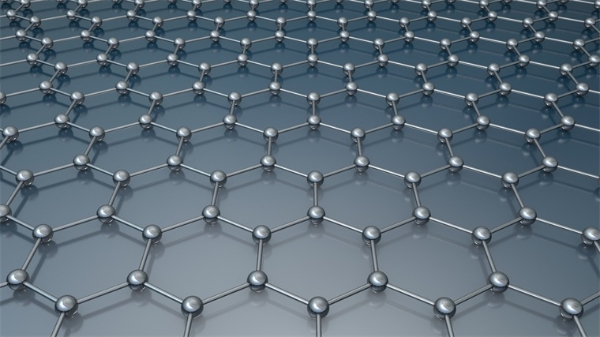

这种技术被称为“焦耳热闪蒸”,可以利用食物残渣、塑料和旧轮胎等废料制造石墨烯。这不仅是一种制造石墨烯的更便宜的方法,而且它需要的能源少得多,并且摆脱了通常会被送往垃圾填埋场或焚化炉的材料。

在新研究中,科学家将福特F-150皮卡的保险杠、垫片、地毯、垫子、座椅、门框压条一起粉碎,并演示了这个过程的一般步骤。他们又用回收得到的石墨烯用于制造新的车用塑料,发现其性能与福特新投产的含石墨烯的复合材料的性能相当。

科学家首先将材料磨成细粉,然后分两步进行闪蒸。首先,它以低电流加热 10 到 16 秒,从而产生高度碳化的塑料材料。原始体积中只有30% 保持固体状态,其中大部分释放或形成富含碳氢化合物的蜡和油。研究小组表示,它们也可能是有用的工业材料。

接下来,碳化塑料用高电流闪蒸,将其中的 85% 转化为石墨烯,其余的以氢气、氧气、氯气、硅和微量金属的形式释放出来。

研究团队表示,相比于传统的石墨烯生产方式,焦耳热闪蒸技术在能源需求和耗水量方面都更少,对环境也更友好。

该研究论文题为“Upcycling end-of-life vehicle waste plastic into flash graphene”,已发表在《自然通讯工程》期刊上。

前瞻经济学人APP资讯组

本文来源前瞻网,转载请注明来源。本文内容仅代表作者个人观点,本站只提供参考并不构成任何投资及应用建议。(若存在内容、版权或其它问题,请联系:service@qianzhan.com)

延伸阅读

TOM2025-08-02 15:5508-02 15:55